- Con un mercado con más de USD 630 mil millones en 2024 y un crecimiento anual sostenido del 5–7 %, la fabricación electrónica se ha convertido en uno de los sectores que más están impulsando la economía actual a nivel global.

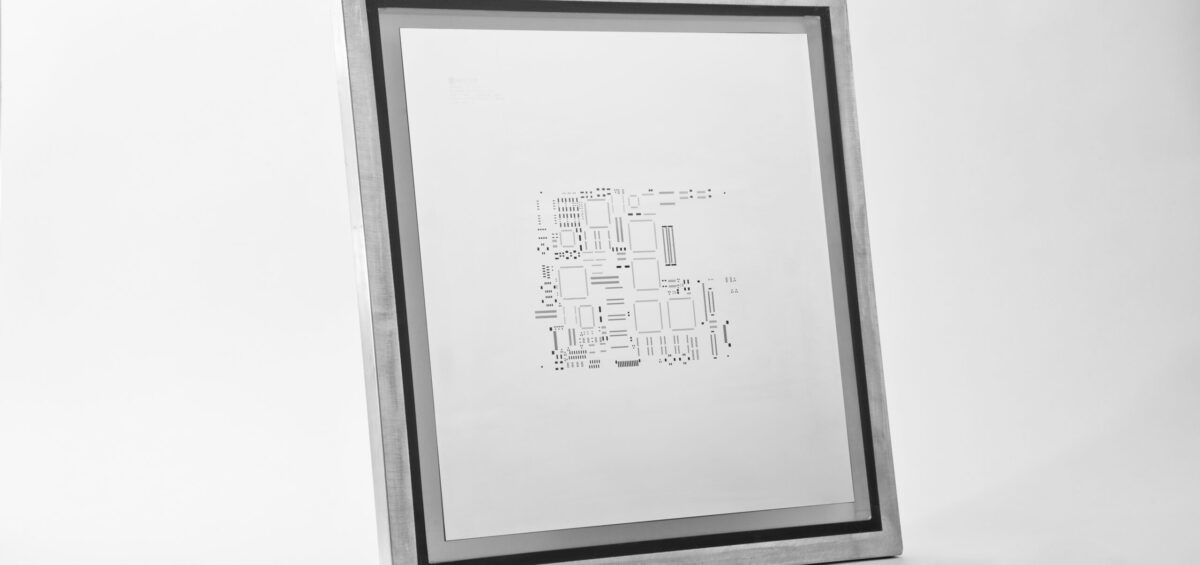

- Sin embargo, este contexto ha creado un escenario de gran competitividad entre las principales empresas fabricantes en el que la precisión en la fabricación se ha convertido en uno de los principales focos de atención para ellas. Y es que las tolerancias micrométricas en stencils son la única manera tanto de reducir errores y tiempo de producción, como de también asegurar la fiabilidad en sectores críticos.

- PANTUR, con su dominio técnico en micrometría, metrología y materiales, ofrece una ventaja competitiva clara con soluciones permiten a las empresas electrónicas mejorar productividad, calidad y reputación, garantizando productos electrónicos robustos, miniaturizados y confiables.

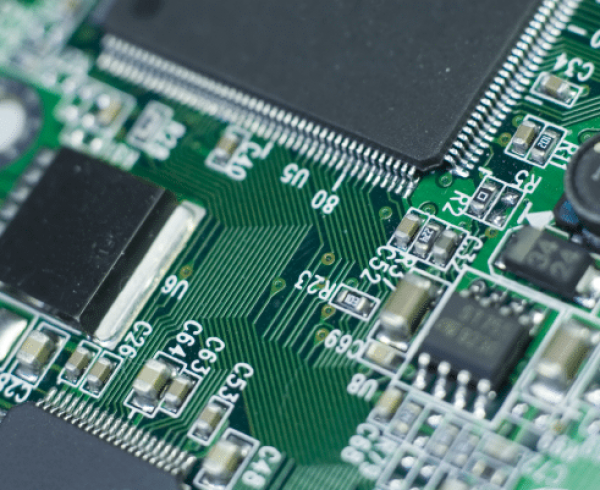

A lo largo del presente siglo, la electrónica ha dejado de ser una industria ciertamente relevante tanto para la economía como para la sociedad, para convertirse en el verdadero motor tecnológico de nuestra era. Desde smartphones hasta vehículos autónomos, pasando por dispositivos médicos, sistemas aeroespaciales o soluciones industriales de inteligencia artificial, prácticamente no existe un sector que no dependa, directa o indirectamente, del rendimiento de los componentes electrónicos.

Las cifras hablan por sí solas: según el informe Electronics Manufacturing Services Market: Global Industry Analysis and Forecast (2025-2032) by Service, Application and Region, el mercado global de fabricación de productos electrónicos alcanzó un volumen estimado de 788.600 millones de dólares en 2024 y, siguiendo las proyecciones actuales, podría superar el billón de dólares antes de 2033. A su vez, los servicios de fabricación electrónica (EMS) representaron más de 633.000 millones de dólares en el mismo año, consolidándose como un segmento clave para la externalización de procesos críticos, como el diseño de PCBs, el montaje de placas o la validación funcional de sistemas.

Un crecimiento que no responde únicamente al aumento de la demanda, sino al papel estructural que juegan los dispositivos electrónicos en sectores tan diversos como la automoción, la defensa, la energía, las telecomunicaciones o la sanidad. En concreto, tendencias como la transición hacia los vehículos eléctricos y autónomos ha multiplicado la complejidad de las unidades de control electrónicas, mientras que el despliegue masivo del IoT ha provocado una auténtica explosión de dispositivos embebidos con altas exigencias de miniaturización y fiabilidad. En este contexto, lo que antes eran criterios de calidad hoy se han convertido en factores de competitividad decisiva.

La presión competitiva actual en fabricación electrónica

Y es que el crecimiento exponencial de este mercado ha traído consigo una realidad insoslayable: una presión cada vez más intensa sobre los fabricantes, obligados a producir más, más rápido, y con una precisión casi quirúrgica. En el mercado actual ya no basta con entregar grandes volúmenes; siendo totalmente imprescindible hacerlo con soluciones tecnológicamente avanzadas, capaces de operar en márgenes de error casi nulos. Escenario en el que conceptos como las tolerancias micrométricas en la fabricación de stencils para soldadura SMD adquieren un protagonismo fundamental.

Los stencils son herramientas utilizadas para depositar la pasta de soldadura sobre los pads de una PCB antes de colocar los componentes electrónicos en procesos SMT. Aunque a simple vista pueda parecer un elemento secundario dentro del proceso de ensamblaje, lo cierto es que su diseño y fabricación marcan la diferencia entre una unión fiable y una soldadura defectuosa. Hablamos de aperturas que requieren precisiones del orden de ±2 a ±10 micras, en superficies que deben garantizar no solo un volumen exacto de pasta, sino también una uniformidad constante a lo largo de miles de ciclos de impresión.

A medida que se incrementa la densidad de integración de los circuitos, los tamaños de las almohadillas se reducen, las distancias entre pads se estrechan y los márgenes de error se eliminan casi por completo. Haciendo así que cualquier desviación —por mínima que parezca— puede derivar en defectos críticos como puentes de soldadura, tombstoning, voids en componentes BGA, o incluso uniones frías con una durabilidad muy limitada.

Si embargo, lo más preocupante es que muchos de estos fallos no se manifiestan durante las primeras etapas de funcionamiento, sino después de cientos o miles de ciclos térmicos o vibraciones mecánicas, generando problemas de fiabilidad que afectan directamente la reputación del fabricante.

La importancia de la alta precisión en la fabricación de stencils de PCB

Por esta razón, quizás la clave está en comprender que el stencil no es un elemento pasivo, sino un condicionante activo del rendimiento del producto final. Su precisión determina la geometría del depósito de pasta de soldadura, y por tanto, influye en la calidad de las uniones metálicas, en la distribución térmica durante la fase de reflow, y en la consistencia entre unidades fabricadas. Por ejemplo, una apertura con tolerancia demasiado abierta podría permitir un exceso de pasta, generando uniones frágiles o conexiones no deseadas entre terminales adyacentes. En el extremo opuesto, una apertura ligeramente subdimensionada puede provocar una cantidad insuficiente de pasta, impidiendo una correcta soldadura del componente y comprometiendo su conectividad funcional.

Pero más allá del plano técnico, hay una dimensión económica imposible de ignorar: cada defecto implica una reimpresión, una inspección adicional, una retrabajo o incluso la pérdida de una placa completa. Esto se traduce en costes ocultos que reducen el margen del proyecto, estresan la cadena de producción y, en muchos casos, deterioran la imagen del fabricante ante sus clientes. Y en sectores como el aeroespacial, el médico o la automoción, donde la fiabilidad es innegociable, el fallo de una simple conexión puede tener consecuencias legales, contractuales y reputacionales catastróficas.

Aquí es donde los fabricantes de stencils más avanzados han entendido que su trabajo no es solo cortar acero con láser, sino convertirse en aliados estratégicos para quienes ensamblan las placas. La integración de tecnologías como el corte láser de alta definición, el electroformado, los stencils escalonados (step-stencils) o los recubrimientos antiadherentes de última generación, ha permitido avanzar hacia soluciones que combinan una precisión extrema con una durabilidad extendida.

Adicionalmente, el uso de sistemas de inspección óptica tridimensional (3D-SPI) y controles de metrología automatizados permite garantizar que cada apertura cumple exactamente con las especificaciones de diseño, eliminando desviaciones que podrían comprometer el rendimiento de todo el lote de producción.

Efectos sobre la fiabilidad y el rendimiento de los componentes electrónicos

- Reducción de errores en la deposición de pasta: al controlar con precisión el volumen y la forma de cada depósito, se minimizan defectos como puentes de soldadura o falta de pasta en pads críticos.

- Mejora en el rendimiento de la primera pasada (First-Pass Yield): una mayor precisión implica menos necesidad de retrabajos y correcciones, acelerando la producción y reduciendo el coste por unidad.

- Uniformidad en la producción en serie: la repetibilidad de las dimensiones asegura que cada placa, desde la primera hasta la última, mantenga los mismos estándares de calidad.

- Incremento de la fiabilidad a largo plazo: una correcta aplicación de la pasta de soldadura reduce el riesgo de fallos intermitentes o desconexiones tras años de funcionamiento.

- Menor desgaste de maquinaria y herramientas auxiliares: al trabajar con stencils bien diseñados, se reduce el tiempo de limpieza y mantenimiento del equipo de impresión.

- Cumplimiento de normativas internacionales: los stencils de alta precisión permiten cumplir los estándares IPC-7525, IPC-A-610 y requisitos de la industria automotriz como IATF 16949.

PANTUR: liderazgo en stencils de alta precisión

Conscientes de esta realidad, PANTUR se ha consolidado como uno de los fabricantes de stencils más precisos y fiables del mercado. Con una trayectoria centrada en la excelencia técnica y la mejora continua, la compañía ha desarrollado un modelo de producción que combina corte láser de alta definición, control dimensional exhaustivo y materiales optimizados para soportar ciclos de impresión intensiva.

Su especialización en la fabricación de stencils personalizados les ha permitido colaborar con clientes de sectores tan exigentes como la automoción, la defensa o la electrónica médica, donde la fiabilidad no es una opción, sino un requisito contractual.

Gracias a su enfoque en tolerancias micrométricas, Pantur garantiza no solo una elevada precisión en cada apertura, sino una repetibilidad constante a lo largo de toda la tirada, minimizando las desviaciones entre placas y asegurando un rendimiento sostenido.

Por último, merece la pena destacar cómo sus stencils con geometrías escalonadas permiten trabajar en placas mixtas que combinan componentes de potencia y microcomponentes, algo cada vez más común en dispositivos modernos donde conviven señales de control y potencia.

¿Algún comentario? ¡Te escuchamos!