La edición 2025 de Advanced Manufacturing ha vuelto a demostrar por qué se ha convertido en una referencia imprescindible para quienes trabajan en la frontera tecnológica de la industria. Celebrada los días 5 y 6 de noviembre en los pabellones 8 y 10 de IFEMA Madrid, la feria reunió a más de 600 empresas y 14.000 profesionales que buscaban comprender hacia dónde evoluciona la producción industrial en un entorno marcado por la exigencia de precisión, eficiencia y nuevas capacidades técnicas.

Un encuentro que ha reafirmado su identidad como un espacio práctico y orientado al negocio real en el que ingenieros, responsables de producción y técnicos especializados pudieron experimentar y ver de primera mano los materiales más avanzados del mercado, comparar procesos y contrastar soluciones con impacto directo en la cadena de valor. Y aquí, la fabricación aditiva, la automatización, la robótica y los materiales avanzados han sido el eje central de un evento que funciona como brújula para las compañías inmersas en la transición hacia la industria 4.0.

En este contexto, PANTUR ha destacado como uno de los actores más relevantes de la edición gracias a un espacio de exposición que ha sido capaz de aunar tecnologías, desarrollos y aplicaciones que reflejan el estado actual —y, en buena medida, el futuro inmediato— de la fabricación avanzada.

HEXIA One: ingeniería española para una movilidad eléctrica de alto rendimiento

Uno de los puntos con mayor afluencia del stand ha sido el área dedicada a HEXIA One, el maxiscooter eléctrico de desarrollo nacional que está redefiniendo el estándar de potencia en movilidad sostenible. Su concepción integra ingeniería, diseño mecánico de precisión y técnicas avanzadas de fabricación, un enfoque que ha permitido situarlo entre los modelos eléctricos más potentes del mercado internacional.

PANTUR ha intervenido en su fase de desarrollo técnico aportando componentes de alta precisión y acabados específicos que requieren tolerancias muy ajustadas. La interacción constante entre prototipado, validación dimensional y producción ha sido determinante para un vehículo cuya exigencia de fiabilidad supera los parámetros habituales en movilidad urbana. Esta colaboración refleja cómo las sinergias entre fabricantes especializados y proyectos emergentes impulsan soluciones competitivas con base tecnológica nacional.

Arquitectura en PA12: una maqueta que expresa lo que la MJF puede conseguir

Otro de los elementos más comentados dentro del stand ha sido la reproducción arquitectónica de una iglesia fabricada mediante tecnología HP Multi Jet Fusion en PA12, con acabado industrial en pintura blanca. La pieza ha permitido observar de cerca cómo se comporta el material cuando se trabaja con geometrías complejas y con requisitos de estabilidad dimensional constantes.

La fidelidad de cada volumen y la homogeneidad superficial han mostrado a arquitectos, diseñadores y fabricantes la capacidad real de la fabricación aditiva para convertir proyectos conceptuales en modelos físicos precisos, manteniendo tiempos de entrega muy reducidos. La pieza funciona como ejemplo de cómo la impresión 3D se integra cada vez más en fases tempranas de diseño, sustituyendo procesos manuales que antes exigían semanas de ejecución.

Dron conceptual en ASA: prototipado con valor estético y rigor técnico

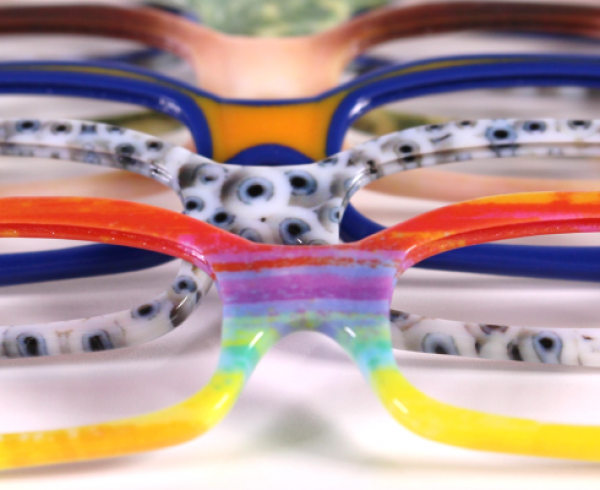

Por otro lado, los asistentes también pudieron estudiar una maqueta de dron fabricada con tecnología FDM de Stratasys en ASA, un material elegido por su estabilidad y su comportamiento idóneo en piezas destinadas a validación visual. El acabado cosmético multicolor tratado con barniz mate ha captado gran atención por su equilibrio entre presentación estética y precisión geométrica.

Este tipo de prototipos demuestra la importancia de que una pieza conceptual conserve el mismo nivel de detalle que se exigiría a una pieza funcional. Para sectores donde las fases de diseño influyen de forma directa en el éxito del producto final, disponer de modelos con exactitud técnica y apariencia profesional resulta fundamental.

PANTUR integra CFIP y se convierte en el primer Service Bureau español en incorporar DELTA

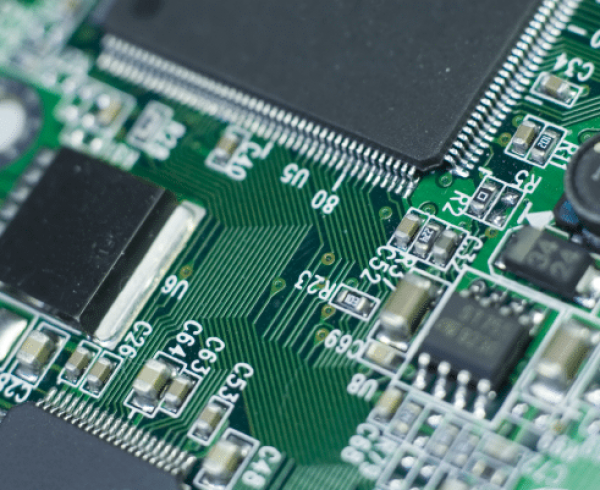

Por último, merece la pena destacar cómo presencia de PANTUR en MetalMadrid 2025 culminó con uno de los anuncios más relevantes del año para su ecosistema tecnológico: la integración de la tecnología CFIP (Continuous Fiber Injection Process), desarrollada por Reinforce3D. La instalación del sistema DELTA en las instalaciones de la compañía supone un avance significativo dentro de la fabricación aditiva avanzada, al situar a PANTUR como el primer Service Bureau español en operar con este proceso disruptivo.

CFIP introduce fibra continua a través de cavidades internas predefinidas en piezas impresas, generando refuerzos estructurales capaces de multiplicar la rigidez sin penalizar el peso. Esta capacidad transforma la manera en la que se conciben componentes funcionales, ya que permite superar límites mecánicos habituales de los polímeros sin modificar el proceso de diseño ni complejizar la producción.

La combinación entre la experiencia de PANTUR en fabricación aditiva, optimización topológica y producción técnica, junto con la capacidad estructural del refuerzo interno continuo, abre nuevas vías en sectores como automoción, aeroespacial, deportes de alto rendimiento, dispositivos médicos o estructuras ligeras. La relación rigidez/peso alcanza valores que hasta hace poco estaban reservados a procesos tradicionales mucho más costosos.

¿Algún comentario? ¡Te escuchamos!