El blindaje para circuitos electrónicos es una pared metálica que atenúa la propagación de los campos eléctricos, magnéticos y electromagnéticos. Esta energía provoca fallos y complicaciones en el sistema, dificultando su correcto funcionamiento y reduciendo la vida útil del circuito. Pero los problemas asociados a la EMI (energía electromagnética) pueden incluso provocar cambios de voltaje y baja tensión y tener, así, un impacto negativo en redes de comunicación.

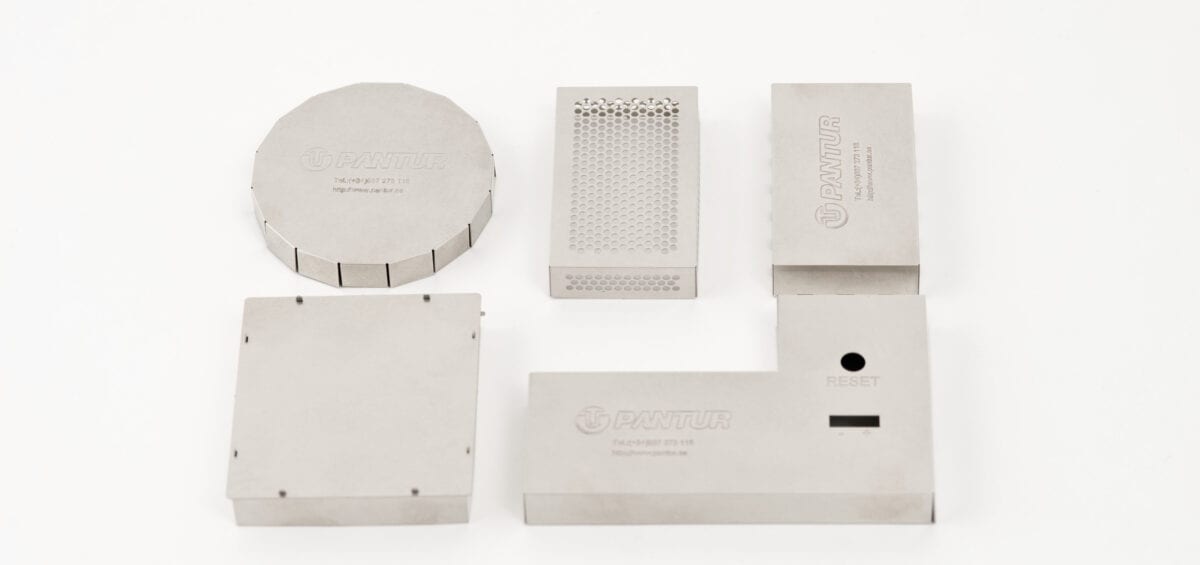

Las empresas asociadas a la industria electrónica son conscientes de estas limitaciones y, para ello, se diseñan soluciones a medida, dependiendo de la topología y la distribución del cableado, para minimizar los efectos de EMI. De ahí la necesidad de desarrollar blindajes que son como cajas que protegen los componentes de factores tanto inherentes como externos.

¿Son efectivos los blindajes? Es habitual utilizar blindajes perforados en los equipos electrónicos, para que haya ventilación y satisfacer otros requisitos mecánicos. Factores como las características de las ranuras, espesor del blindaje o las características de las juntas, interfieren directamente en la efectividad de estas piezas de precisión, para mitigar los campos magnéticos de baja frecuencia. Conceptos inherentes como pérdidas por reflexión o absorción se corrigen, en mayor medida, a partir de estas piezas especiales y totalmente personalizadas y adaptables a las necesidades de cada industria.

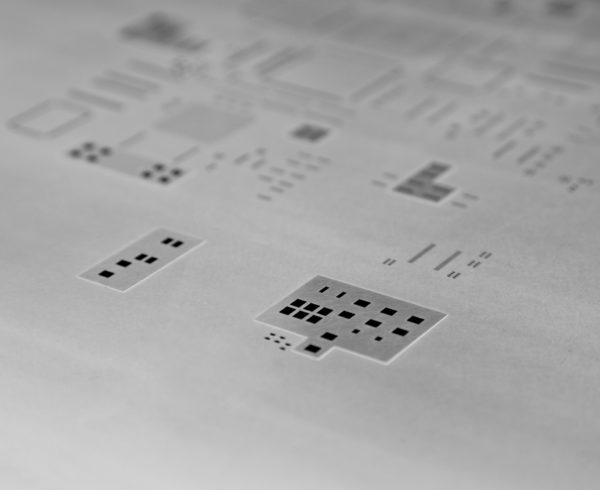

En este sentido, la aplicación de estos blindajes en los sistemas electrónicos, para circuitos impresos (stencils), son indispensables, para proteger a los propios sistemas digitales de las radiaciones externas. No cabe duda que un buen blindaje ayuda a pasar las normas de emisiones radiadas y de inmunidad y reducir, así, problemas de compatibilidad electromagnética.

Tecnologías asociadas a los blindajes

Para la fabricación de blindajes es importante atender a las características de los materiales empleados, en términos de conductividad y permeabilidad, para garantizar un correcto uso de estos materiales. Es importante no alcanzar la saturación magnética y esto depende, en gran medida, tanto del diseño del blindaje en el paso de las ondas y, en especial, del material empleado para su producción.

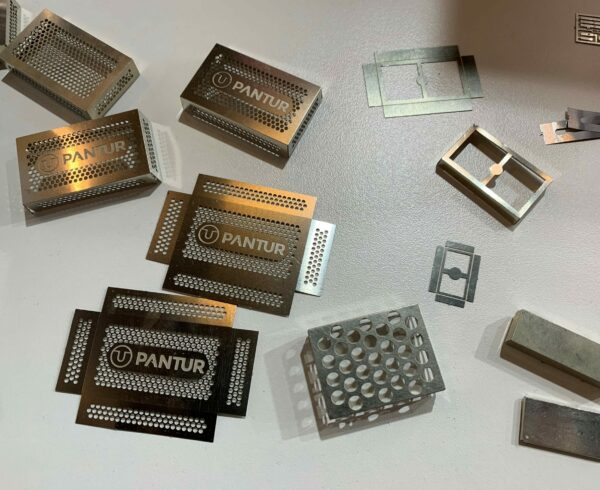

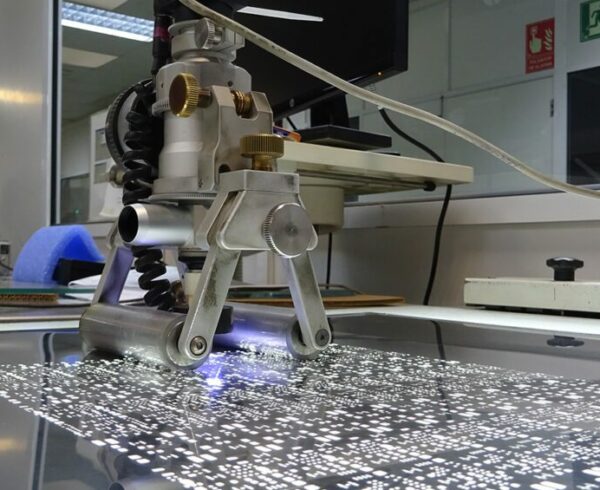

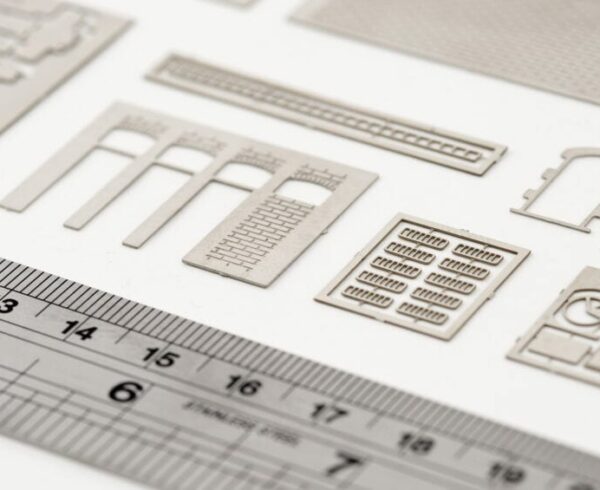

Estas piezas de precisión se fabrican mediante micro corte de láser o fotograbado químico. Con este proceso se obtienen piezas sin necesidad de matriz y es una solución eficaz y altamente fiable. Asimismo, mediante estos procesos se pueden llegar a fabricar micro piezas que requieran de una alta precisión, cuyas tolerancias dependerán del grosor del material y del tipo de piezas a fabricar.

El micro Corte Láser permite fabricar piezas de alta precisión. Partiendo de un diseño CAD, se genera la documentación necesaria para determinar los programas de corte en acero inoxidable desde 50 a 300 micras.

Por su parte, el Fotograbado Químico permite fabricar piezas de precisión con zonas semi-grabadas, para facilitar el doblado o grabar cualquier texto. Las piezas se suministran paneladas o sueltas en acero inoxidable, alpaca o cobre, con espesores de hasta 1mm y unas elevadas prestaciones de corte hasta 500 micras.

Gracias a los blindajes, se minimizas el riesgo de posibles problemas, eso sí cumpliendo con los estándares de seguridad y de áreas clasificadas que regulan la instalación y operación de los equipos. Además de minimizar el impacto del EMI y los costos asociados, se previene los sistemas electrónicos de futuros problemas de funcionamiento.

En Pantur atesoramos una amplia experiencia en la fabricación y desarrollo de blindajes, para incrementar la calidad de estos circuitos, y nos adaptamos a las necesidades de cada empresa. Consúltanos sin compromiso.

¿Algún comentario? ¡Te escuchamos!