La industria debe adaptarse a un mercado cada vez más inmediato y volátil, donde la impresión 3D se posiciona como una alternativa real, tangible y complementaria a los procesos de fabricación tradicionales. Los productores de consumo reducen stocks, se fabrica casi a demanda, y en un contexto donde se prioriza la máxima productividad a un menor coste, surgen tecnologías de fácil implementación en la cadena de producción.

Pero ¿qué ventajas ofrece la fabricación aditiva en procesos industriales? Existen distintas tecnologías asociadas a la impresión 3D que convergen para ofrecer nuevos productos que, por los métodos tradicionales, sería imposible conseguirlo. La impresión 3D ha conseguido materializar acabados en piezas funcionales de geometrías complejas, con una gran calidad, resistencia y unas altas prestaciones similares a los termoplásticos producidos, por ejemplo, en procesos de mecanizado.

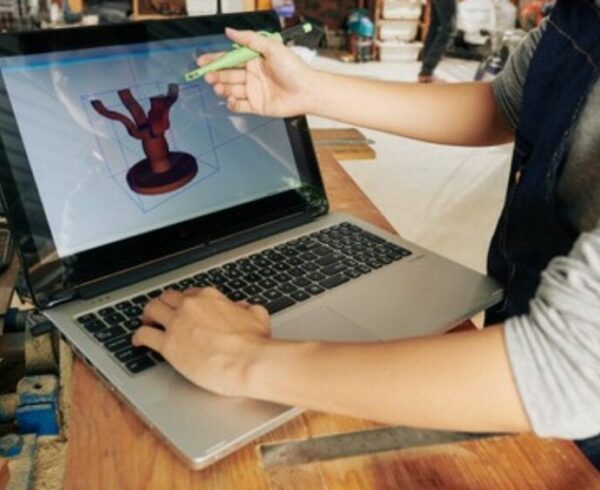

Esta particularidad convierte a la impresión 3D en un complemento para determinados sectores industriales, tanto para el diseño y fabricación de másters y prototipos, antes de su producción en masivo, como para la creación de piezas complejas en un menor tiempo posible.

En el mercado existen distintos acabados desde técnicos, a industriales y cosméticos. De este modo, se pueden conseguir creaciones básicas en colores neutros o incorporar paletas de colores RAL e incluso con acabados transparentes, texturizados, arenados o metalizados con una gran calidad.

Tecnologías de impresión 3D

La fabricación aditiva sigue en pleno desarrollo, tanto a nivel técnico como en el apartado de componentes. Actualmente, existen varias tecnologías que se han integrado perfectamente a las cadenas de producción industrial como:

- La Estereotilografía (SLA) consiste en la creación de piezas de alta precisión con propiedades funcionales y acabados opacos, translucidos o transparentes. También puede emplearse como másters para fundición o para moldes de silicona.

- El Sinterizado de láser selectivo (SLS) construye piezas a partir de polvo de poliamida. El resultado es un material fuerte, flexible y ligeramente poroso. Esta técnica es la que permite mayor libertad de diseño en impresión 3D.

- La Deposición de hilo (FDM) es una tecnología que genera modelos con termoplásticos. Esta tecnología permite crear piezas finales con características técnicas, alta temperatura, ESD…

- Las Coladas de Vacío (moldes de silicona) son una solución utilizada para la fabricación de series cortas con características muy parecidas a los termoplásticos. La materia prima de las piezas, la resina de poliuretano, se puede tintar antes de hacer la colada al vacío, para obtener el color adecuado, tanto en su superficie como en su interior. Una técnica empleada para la creación de moldes.

- Finalmente, la HP Multi Jet Fusion (MJF) se basa en la fusión de polvo de poliamida sin utilizar láser, para fabricar piezas funcionales de alta calidad y diez veces más rápida y a la mitad de coste. Para ello, las partículas de polvo se funden de forma selectiva, con un proceso que mejora la resolución, y el calor se distribuye de forma constante y homogénea por toda la superficie.

Pantur atesora más de 30 años de experiencia en el mercado y cuenta con un gran equipo humano con dilatada experiencia en el sector. Disponemos de la tecnología más avanzada, así como una gran variedad de posibilidades de acabados tanto técnicos, como industriales y cosméticos. Las posibilidades que ofrece la impresión 3D son infinitas. Déjate aconsejar por nuestros profesionales, para ofrecerte la mejor solución para tu negocio.

¿Algún comentario? ¡Te escuchamos!