Cada vez más empresas y sectores utilizan la fabricación aditiva o impresión 3D, especialmente para la fabricación de prototipos rápidos y series cortas, pero cada vez más para pieza final. Con el uso de diferentes tecnologías y materiales, se obtienen piezas con características muy similares a las de serie, aunque a un coste muy inferior y con más rapidez y flexibilidad.

Pero, para conseguir unos resultados óptimos en fabricación aditiva, el diseño es un paso esencial. No se trata únicamente de aplicar esta tecnología a la fabricación de piezas complejas, sino que se trata de aplicar una filosofía de diseño pensando específicamente en la fabricación 3D.

El problema es que actualmente, en la mayoría de empresas donde se está empezando a utilizar la fabricación aditiva o impresión 3D, se está aplicando a la fabricación de piezas la misma geometría que tenían antes, es decir, el mismo diseño que se aplicaba a otras tecnologías. Para conseguir unos resultados óptimos y aprovechar al máximo sus posibilidades, lo mejor es reconsiderar el diseño pensando en la fabricación aditiva, añadiendo una visión ingenieril, es decir, aplicando lo que nosotros llamamos ingeniería aditiva.

¿Cuáles son las claves de este cambio en el diseño para 3D?

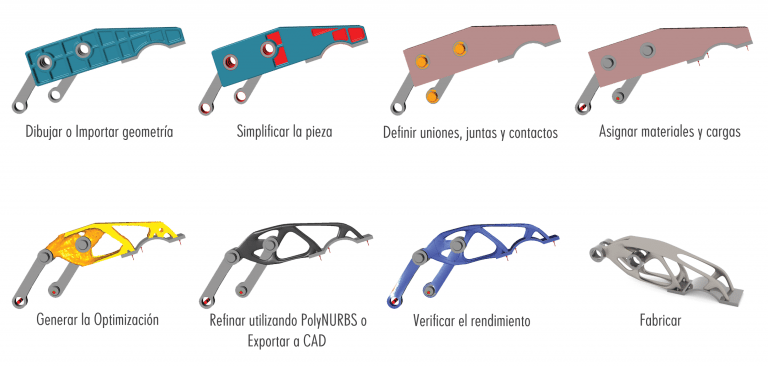

1. Cambia los conceptos básicos de diseño. Ahora todo (o casi todo) es posible. Antes se pensaba en una forma de diseñar sustractiva, es decir, se partía de un bloque o tocho, y se arrancaba material (como por ejemplo en procesos típicos de mecanizado, torneado, fresado, taladrado…). Con la fabricación aditiva el proceso es el contrario: Se va añadiendo material donde sea necesario, por lo que hay que utilizar técnicas de optimización de diseño, como la optimización topológica, generando pieza únicamente donde hay líneas de carga.

Ejemplo de workflow para optimización con SolidThinking Inspire

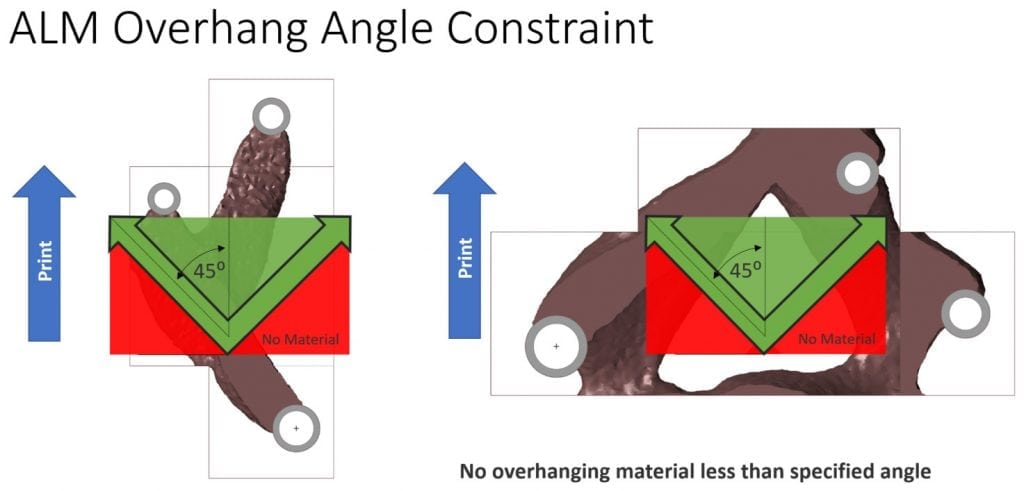

2. Piensa en la tecnología aditiva que utilizarás. Cada una de las distintas tecnologías que existen dentro de la fabricación aditiva tienen sus pros y sus contras. Elegir la más conveniente es un paso importante. Optimiza los diseños para que las piezas sean autosoportantes, o por lo menos que necesiten la menor cantidad de soporte posible. Para ello es interesante, por ejemplo, que no existan ángulos menores de 45º o utilizar taladros verticales en forma de gota.

Ejemplo de estrategia de diseño para minimizar el soporte con SolidThinking Inspire

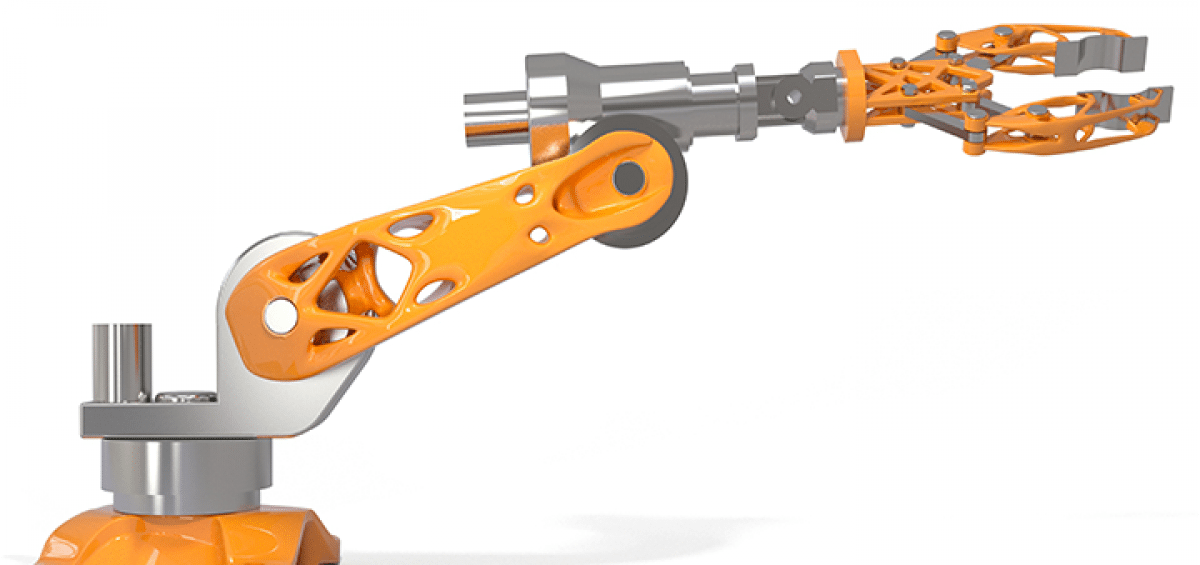

3. Reduce el número de piezas en los conjuntos, y diseña piezas multifuncionales. Esto supondrá una reducción de costes significativa. Incluso se pueden llevar a cabo procesos one-shot, en los que los conjuntos de piezas se fabrican directamente ensamblados, ahorrándonos así los procesos intermedios.

4. Plantéate utilizar estructuras aligeradas, como las estructuras tipo Lattice. También es interesante el uso de soluciones tipo isogrid, panel de abeja, nervados…, así como geometrías variables, o incluso fabricar las piezas huecas. Este tipo de estrategias pueden influir en la resistencia estructural de la pieza, por lo que conviene asegurarse de que pueden ser implementadas.

Ejemplo de estructura tipo Lattice

5. No pienses en utillaje para fabricación, ya que generalmente no será necesario. Un diseño óptimo de la pieza que se va a realizar con fabricación aditiva debe tener en cuenta si tienen que añadir los agarres, las creces o otras necesidades, pensando en los post-procesos que deba tener la pieza.

6. Optimiza en función de la orientación de la pieza dentro de la cuba de impresión. Esta orientación debe tener en cuenta diversos parámetros, como por ejemplo el tiempo de impresión, el aprovechamiento del volumen de impresión, la minimización del soporte o la maximización de la resistencia estructural de la pieza.

7. No pierdas información al cambiar de formato. Es muy importante no perder información, por ejemplo, en el paso del CAD al formato STL, donde si no tenemos cuidado se puede generar un error de aproximación elevado. También se debe tener en cuenta que la malla STL sea una malla adaptativa, es decir, más o menos densa en función de los requerimientos geométricos.

Ejemplo de optimización de un gancho para impresión 3D

En definitiva, lo esencial es buscar desde el principio el diseño óptimo, que cumpla con todos los requerimientos y necesidades hasta el extremo. Con la fabricación aditiva 3D, no tienes por qué renunciar a nada.

Post realizado en colaboración con:

¿Algún comentario? ¡Te escuchamos!