La industria contempla nuevos escenarios para optimizar los procesos de producción a partir de los stencils. De ahí que el uso de componentes SMT (siglas en ingles de tecnología de montaje en superficie) en productos de consumo ofrezca una importante ventaja competitiva, ya que permite una importante miniaturización del diseño.

Cada vez con más frecuencia, en la industria electrónica se huye de métodos tradicionales y se apuesta por nuevos procesos de fabricación avanzada, con lo que se obtienen mejores ratios de producción y unas grandes prestaciones en el producto final.

Además, los fabricantes de dispositivos de montaje superficial (SMD) pueden hacer sus artículos más pequeños, del tipo 0201 y 01005, y/o integrar más características, para mejorar las prestaciones del producto final. Sin embargo, un aspecto crítico es disponer de la tecnología apropiada para su fabricación en cada proceso.

Tecnologías aplicadas a los stencils

Entonces… ¿Por qué apostar por stencils en plazas electrónicas? Una de las principales ventajas está en su coste de producción y volumen de fabricación. El stencil es, en términos generales, un útil de alta precisión utilizado para dispensar, de forma automática y selectiva, pasta de soldar en los pads de SMD del PCB. Con esto, se mejora el proceso de soldado y se garantiza una correcta conductividad en la placa electrónica.

Para ello, se aplican distintas tecnologías para la producción y postproducción de estos componentes para aumentar sus prestaciones:

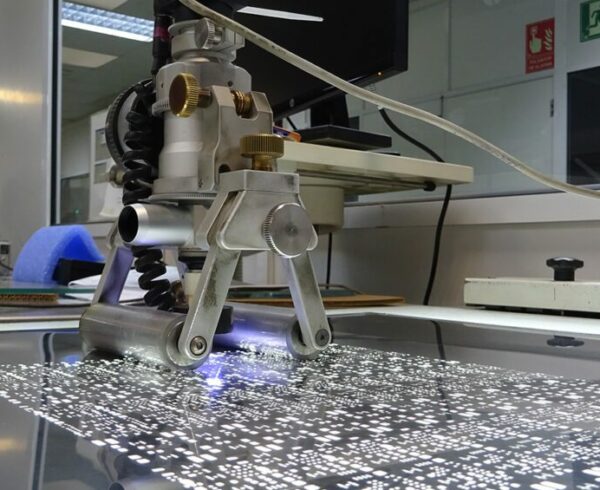

- Corte por láser en acero inoxidable. Se trata de un proceso que se efectúa mediante el corte de láser de fibra, generando unas aperturas trapezoidales. Con esto, se garantiza una máxima precisión y calidad en el montaje de componentes de paso estrecho y BGA’s.

- Corte por láser en acero inoxidable FG para una mejor deposición de la pasta de SMD. Especialmente recomendado para el montaje de Micro BGA’s, Ultrafine Fine Pitch y componentes reducidos tipo 0201, a un precio más económico y con plazos de fabricación más reducidos.

- Níquel cortado por láser se efectúa mediante corte de láser, generando unas aperturas trapezoidales, para entregar unos elevados índices de precisión y calidad en el montaje de componentes de paso estrecho y BGA’s.

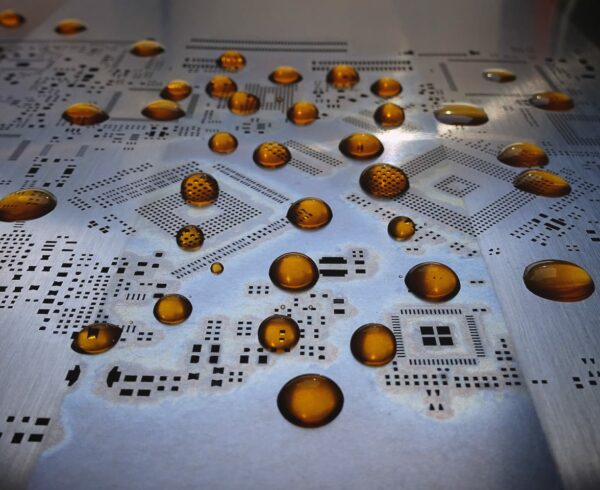

- Electropulido es un postproceso aplicado a los stencils de acero inoxidable. Gracias a la electrolisis se pule la superficie del stencil y las paredes internas de los pads de SMD, para eliminar las rugosidades producidas por el láser.

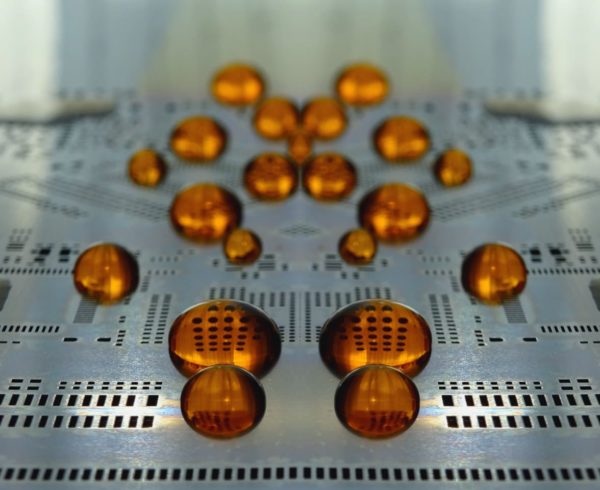

- Nanocoating es un recubrimiento aplicado a los stencils para SMD con el que se consiguen unas mejoras significativas en su funcionamiento, ya que, además de reducir los ciclos de limpieza, también se consigue una mejor definición en la deposición, una gran repetibilidad de transferencia de pasta de soldadura y permite trabajar con área ratios muy exigentes.

- Pantallas Multilevel están diseñadas para imprimir de una sola pasada más de una altura y depositando la pasta necesaria, para los diferentes componentes de un mismo circuito.

- Electroforming es un proceso en el que se deposita níquel sobre un sustrato y el stencil con los pads se van formando a medida que se va depositando el material, especialmente indicado para el montaje de Micro BGA’s, Ultra Fine Pitch y componentes reducidos tipo 0201.

Pero la tecnología avanza y están en proceso de desarrollo nuevas técnicas que contribuirán significativamente a mejorar la calidad de las deposiciones, reducir los tiempos de exposición y, sobre todo, una mayor disminución de los costes, para la optimización de su fabricación.

En definitiva, la industria electrónica está viviendo su particular transformación para fomentar su competitividad en el mercado. Paulatinamente, la tendencia es hacia la fabricación de componentes de menor tamaño y, para ello, hay que adaptar los ciclos al ensamblaje de este mejorado proceso de fabricación con componentes SMT 0201 y 01005.

En Pantur disponemos de máquinas de última generación, un protocolo de calidad y un personal altamente cualificado, para garantizar una alta precisión y calidad en la fabricación de estos dispositivos electrónicos, aportando una gran variedad de tecnologías y procesos de postproducción que mejoran considerablemente las prestaciones del producto final, para dar respuesta a las exigencias del mercado actual. Consúltanos sin compromiso.

¿Algún comentario? ¡Te escuchamos!