En electrónica es importante economizar y aprovechar cada componente al máximo. Los circuitos son cada vez más complejos y los stencils para SMD, son de gran ayuda para aportar una buena precisión en el momento de colocar los componentes en la placa y la pasta de soldadura, por tanto, de esta forma reducimos el número de errores.

El grosor, el material, el tipo de corte… Son características de gran importancia en los stencils para SMD

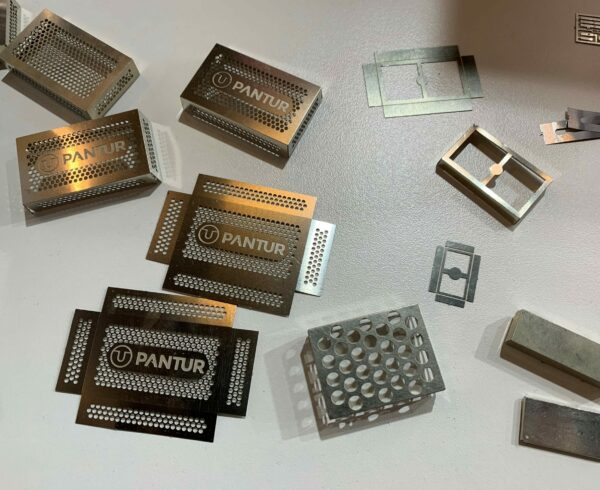

Existen diversas consideraciones a tener en cuenta en los stencils para SMD antes de usarlos en cualquier circuito eléctrico, ahí es donde entra en juego la precisión de corte para que el resultado sea perfecto. Pantur dispone de diversas tecnologías (fotograbado químico, mecanizado CNC y soldadura láser por puntos) las cuales ofrecen al usuario tolerancias de espesor de +/- 10 micras en el caso del fotograbado químico, y +/-5 micras en el mecanizado CNC y la soldadura láser por puntos.

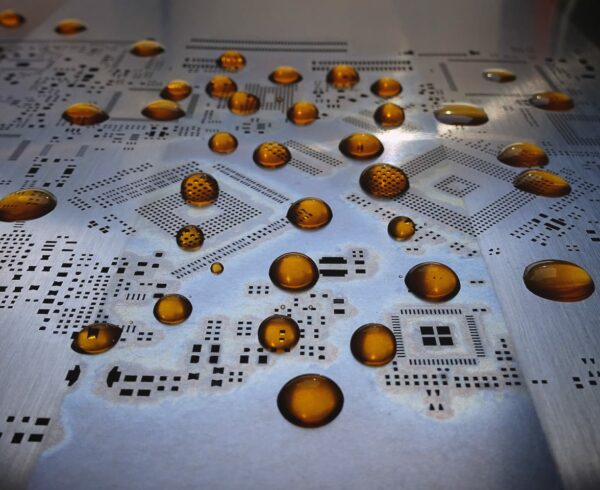

¿Qué papel juega el grosor? Es un factor clave que determina la cantidad de pasta de soldadura que se depositará en la placa. Si hay un exceso de pasta, daría lugar a un puente de soldadura. Por el contrario, si se depositara menos pasta de la requerida, provocaría que las uniones de soldadura de los stencils para SMD sean débiles.

De igual manera, es muy importante en los stencils para SMD el tamaño de apertura para depositar la pasta de soldadura. El tamaño de las aperturas permite evitar inconvenientes como pueden ser los puentes o cordones de soldadura o incluso que la pasta pueda quedarse adherida en las paredes de la abertura. Para este último problema, Pantur dispone de la tecnología del nanocoating, la cual otorga un recubrimiento inferior a los 2 µm tanto en la cara circuito como en el interior de las aperturas. Si se aplica en la cara circuito se logra los ciclos de limpieza y hace que los residuos de pasta no se queden pegados en el stencil. En cambio, si el nanocoating se aplica en el interior de las aperturas, se produce una mejor definición en la deposición en los stencils para SMD y una gran repetibilidad en la transferencia de pasta de soldadura.

El material que se escoja para la fabricación de los stencils para SMD dará unas características y precisión de corte u otra. Pantur dispone para la producción de stencils de materiales como el acero inoxidable (PhD, Tensión, o FG) o el níquel, y cada uno de ellos ofrecen diferentes tolerancias de espesor y partícula. El tipo de material puede afectar a la capacidad de liberar la soldadura de pasta correctamente en la apertura del stencil. El material que más se usa habitualmente es el acero inoxidable, pero, ante la necesidad de pasos más finos, puede optarse por el níquel. Dependiendo también del espesor de corte que se quiera obtener, puede escogerse uno u otro material.

Cada tecnología ofrece diferentes precisiones de corte a los stencils para SMD

Parece lógico, pero, una vez se escogen todos los factores que influyen en el stencil, es muy importante que la alineación de la plantilla sea la correcta. Esto dará una buena y precisa aplicación de la pasta de soldadura en los stencils para SMD. Para que se dé una correcta alineación, Pantur dispone de la última tecnología en producción de stencils para SMD. La máquina de control numérico computarizado, realizan piezas con una exactitud y precisión exhaustiva. La máquina va unida a un software de diseño que da la orden de creación de las piezas y, permite la creación de piezas de distinto tamaño y diseño.

La máquina CNC es capaz de dar una precisión de tolerancia en Z de +/- 5 micras y en X-Y de +/- 80 micras. Por otro lado, el fotograbado químico ofrece una precisión de corte en Z de +/-10 micras y en X-Y de +/-150 micras, además es capaz de dar una capacidad de rebaje de hasta 80 micras.

¿Aún te quedan dudas de que tipo de técnica o tecnología escoger? ¿Necesitas más información de los servicios de producción de Stencils para SMD? Ponte en contacto con nosotros y explícanos tu caso, el equipo de Pantur te facilitará una solución acorde a tu proyecto y todos los datos que necesitas.

¿Algún comentario? ¡Te escuchamos!